Sollte man ein Netzteil entwickeln oder kaufen? Auswahl zwischen kundenspezifischen und Standardlösungen

22. Juni 2017 von Mark Fordice – 3 Minuten Lesezeit

Zuletzt aktualisiert 30. Juli 2024

Inhaltsverzeichnis

- Komplexität des hausinternen Designs

- Compliance verwalten

- Erwägungen zu Leiterplattenplatz und -layout

- Referenzdesigns

- Praktisches Beispiel:

- Vorteile eines Off-the-Shelf-Designs

- Beschleunigung der Entwicklung mit zertifizierten Modulen

- Entscheiden Sie sich für vorgefertigte Stromversorgungslösungen

Kosten- und Größenreduzierung ist stets das Hauptanliegen aller OEM-Design-Teams. In ihrem Bestreben, die Kosten zu senken, konzentrieren sich viele in erster Linie auf die Stückliste (BOM).

Die Verlockung der kundenspezifischen Eigenentwicklung, insbesondere für Komponenten wie Netzteile, kann stark sein. Es kann beispielsweise so aussehen, als ob es die richtige Wahl wäre, Stromversorgungen selbst zu entwerfen, da eine fertige Lösung aus dem Regal einige Euro mehr kosten kann. Wenn das Produkt in hohen Stückzahlen hergestellt werden soll, kann der Fall überzeugend erscheinen. Lassen Sie uns tiefer gehen und weitere Faktoren in der Kostengleichung berücksichtigen.

Komplexität des hausinternen Designs

Man sollte den folgenden Faktor berücksichtigen: Es ist oft eine komplizierte Herausforderung, eine Stromversorgung so klein wie möglich zu gestalten. Dies kann Kenntnisse erfordern, die nicht zu den Hauptkompetenzen des internen Teams gehören, was zu Verzögerungen führen kann. Es kann auch teurere Leiterplattenbaugruppen erfordern, wie z. B. zusätzliche Schichten und schwereres Kupfer, was für den Rest des Produkts nicht erforderlich ist.

Andere Aspekte einer internen Designabwicklung und seiner unabhängigen Unterstützung können noch komplizierter und teurer werden. Es können spezielle Geräte benötigt werden, wie z. B. hochwertige elektronische Lasten für Testzwecke.

Compliance verwalten

Das Designteam muss auch für die Einhaltung marktspezifischer Sicherheitsnormen sorgen, wie z. B. IEC 62368 für IKT- und AV-Geräte oder IEC 60601-1 für medizinische Geräte. Bei Produkten, die für internationale Märkte bestimmt sind, wird die Einhaltung der Vorschriften durch regionale Unterschiede bei diesen Normen erschwert. Die Power Sources Manufacturers Association (PSMA), der CUI als Mitglied angehört, hat die Safety & Compliance Database (Sicherheits- und Compliance-Datenbank) zur Unterstützung in diesem Bereich veröffentlicht und CUI hat einen herunterladbaren Leitfaden mit Informationen über zutreffende Sicherheitsnormen, Agenturen und Marken veröffentlicht.

Die Effizienz des Netzteils kann auch stark beeinflussen, ob das Produkt Ökodesign-Vorschriften erfüllt, wie z. B. die EU-Mindestanforderungen für Produkte wie LED-Beleuchtung, Weißwaren und Set-Top-Boxen. Darüber hinaus benötigen die Kunden Zuverlässigkeitsangaben, und wenn eine Produktgarantie angeboten wird, sollte diese sich auf die Netzteilkomponenten erstrecken.

Erwägungen zu Leiterplattenplatz und -layout

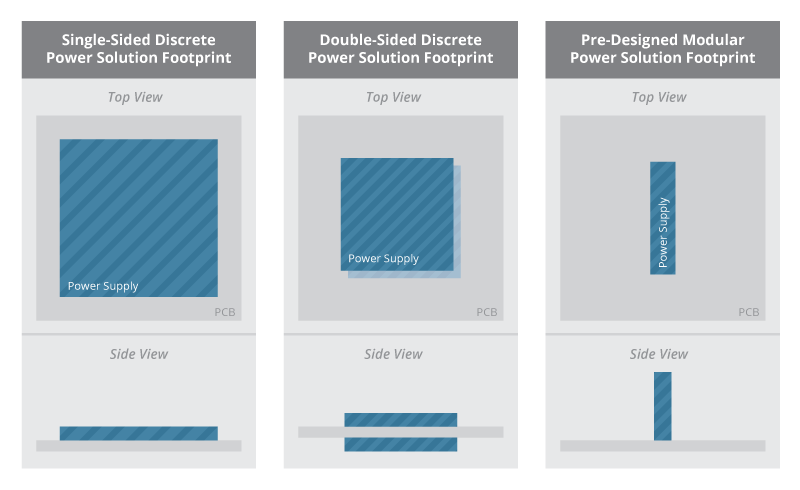

Wenn das System nur ein kleines AC/DC-Netzteil oder einen kleinen DC/DC-Wandler zur Bereitstellung einer geringen Wattleistung benötigt, kann das Netzteil direkt auf die Systemplatine aufgebaut werden, wo es flächenmäßig mit dem Rest der Systemschaltung konkurrieren muss. Komponenten wie der Transformator und die Elektrolytkondensatoren sind relativ groß und sperrig. Es kann schwierig sein, diese Komponenten zentral zu positionieren. Wenn beabsichtigt ist, die Leiterplatte als Ganzes nur auf einer Seite mit Komponenten zu bestücken, neigt eine diskrete Energielösung dazu, sich auszubreiten und wertvolle Leiterplattenfläche zu belegen.

Selbstverständlich wirkt sich das Platinenlayout nicht nur auf die Größe des daraus resultierenden Netzteils aus, ebenso entscheidend sind auch die Minimierung hochfrequenter Schaltgeräusche, die Gewährleistung einer ordnungsgemäßen thermischen Verwaltung und die Erfüllung der geltenden Sicherheitsanforderungen, beispielsweise für Isolationsabstände.

Referenzdesigns: Herausforderungen bei der Anpassung

Um diese Herausforderungen zu bewältigen, kann ein Referenzdesign eines ausgewählten Netzteilanbieters eine schnelle und zuverlässige Lösung versprechen. Netzteilanbieter verstehen sich darauf, eine generische Stückliste von Materialien zusammenzustellen und Empfehlungen und Best Practices für Designs vorzulegen, um die grundlegenden Anforderungen einer breiten Palette von Systemen zu decken. Allerdings ist jede Anwendung unterschiedlich und der designierte Netzteildesigner des OEM-Teams wird wahrscheinlich vom Referenzdesign abweichen müssen, um Leistungsanforderungen, Platzbeschränkungen sowie thermische bzw. EMI-Anforderungen zu erfüllen, die der jeweiligen Anwendung entsprechen. Dies kann zu zusätzlichem Zeitaufwand und Kosten für das Projekt führen, und das daraus resultierende diskrete Netzteil wird möglicherweise immer noch nicht so gut wie erwartet funktionieren.

Praktisches Beispiel:

Beispielsweise kann eine neue Anwendung lediglich eine zweilagige Leiterplatte mit 1 Unze Kupfer benötigen, aber das gewählte Referenzdesign für die diskrete Energielösung empfiehlt hingegen 4 Schichten von 2 Unzen Kupfer. Es besteht die Möglichkeit, die PCB-Schichten und das Kupfergewicht der gesamten Applikationsplatte zu verdoppeln, aber die führt zu erheblichen Kosten für das Design. Dazu kommt noch der zusätzliche Zeitaufwand, um das vom Hersteller empfohlene Layout der Versorgungslagen und Leiterbahnen für die diskreten Komponenten sorgfältig zu reproduzieren.

Vorteile eines Off-the-Shelf-Designs

Vorgefertigte Energieverwaltungsmodule bieten Technikern das Beste aus beiden Bereichen. Sie können das System-PCB mit der geringsten Anzahl von Versorgungslagen und der geringsten Kupfermenge entwerfen, während sie das Energieverwaltungsmodul zur Vereinfachung und Optimierung der Stromwandlung einsetzen. Anstatt Zeit damit zu verbringen, Produkte und Referenzdesigns von verschiedenen Anbietern diskreter Bauteile zu evaluieren, Versorgungslagen zu gestalten, die Rückkopplungsschleife fest und geräuscharm zu halten und sicherzustellen, dass keine Leistungsschalter in der Nähe empfindlicher analoger Schaltkreise positioniert sind, können Techniker einfach ein vorgefertigtes Energieverwaltungsmodul passender Größe wählen, das für minimalen Platzbedarf optimiert wurde, so dass sie ihre Anstrengungen auf andere designspezifische Aufgaben konzentrieren können.

Beschleunigung der Entwicklung mit zertifizierten Modulen

Im Gegensatz zu einem kundenspezifischen, intern konzipierten Netzteil sind gebrauchsfertige Module bereits geprüft, qualifiziert und häufig nach internationalen Sicherheits- und EMI-Standards vorzertifiziert. Durch die Auswahl eines vorzertifizierten Energieverwaltungsmoduls kann der Zertifizierungsprozess der Endanwendung oft beschleunigt werden. Zuverlässigkeitsdaten sind ebenso leicht zugänglich und das Modul kann als Garantieprodukt die Gesamtkosten für den Hersteller von Originalteilen reduzieren, um seine eigenen Kunden zu unterstützen.

Ein Beispiel für ein Board-Mount-Modul, das gebrauchsfertig ist und OEMs Entwicklungszeit sowie erhebliche Engineering- und Support-Kosten sparen kann, ist die CUI-Serie PSK-4 von 4-Watt-AC-DC-Wandlern. Diese SIP-Module (Single Inline Package) maximieren die Platzeinsparung auf der Leiterplatte, sie sind UL- und CE-zertifiziert und bieten Sicherheitsfunktionen wie eine 3-kVac-Isolationsspannung sowie einen Kurzschluss- und Überstromschutz.

Entscheiden Sie sich für vorgefertigte Stromversorgungslösungen

Obwohl es sicher Situationen gibt, in denen die geringe Komplexität des Stromversorgungsdesigns in Kombination mit hochvolumiger Planung das Design einer diskreten Stromversorgungskomponente rechtfertigen kann, greifen Techniker häufiger auf vorkonfigurierte Energieverwaltungsmodul-Lösungen zu, wenn Leistung, Zuverlässigkeit, Produkteinführungszeit, Sicherheit, Zertifizierung und Unterstützung kritische Größen darstellen. Ja, der Entwurf von Netzteilen für Ihre Produkte im eigenen Haus kann die Stücklisten-Kosten geringfügig reduzieren, möglicherweise aber auf Kosten erhöhter Design-Risiken und zusätzlicher Entwicklungszeit.

Benötigen Sie Hilfe bei der Auswahl der optimalen Lösung zwischen kundenspezifischen und handelsüblichen Stromversorgungslösungen?

Kontaktieren Sie noch heute unsere Experten!

Das könnte Ihnen auch gefallen

Haben Sie irgendwelche Kommentare bezüglich dieses Beitrags oder Themen, die wir in der Zukunft besprechen sollten?

Senden Sie eine E-Mail an powerblog@cui.com